Технологическая схема разделения воздуха

Опубликовано: 27.08.2018

Технологическая схема разделения воздуха

Технологическая схема разделения воздухаВ Темиртау запустили блок по разделению воздуха

История получения технических газов, нашедших по-настоящему масштабное применение в технике только в XX веке, уходит, тем не менее, своими корнями в XVIII век. Век, когда о самом существовании кислорода и азота, не говоря уже об аргоне, научное сообщество и не подозревало. Воздух считался самостоятельным элементом, не подлежащим разделению на составляющие. Характер же горения тех или иных веществ, по господствовавшим тогда представлениям, определялся содержанием в них горючего компонента – флогистона. Чем больше в материале флогистона, тем он более горюч, и тем больше теплоты при высвобождении порождает.

Мелирование "елочкой" - видео-урок по окрашиванию на манекене

Основы для более адекватного описания реальности заложили шведский химик Карл Шееле и его английский коллега Джозеф Пристли, которые, разделяя те или иные сложные соединения нагреванием, получили «горючий воздух», в котором пламя свечи горело куда ярче обычного. Шееле пошел еще дальше: он показал, что при сгорании веществ в изолированном сосуде количество воздуха уменьшается примерно на двадцать процентов, при этом в оставшемся воздухе горение невозможно. Однако приверженность теории флогистона вынуждала этих выдающихся ученых придумывать те или иные объяснения очевидным фактам в рамках устоявшейся догмы. Первым, кто, проведя серию опытов, предложил новую теорию горения, заявив, что воздух состоит из двух частей – горючей (кислород) и инертной (азот), – а вещество, сгорая, соединяется с кислородом, связывая его, был Лавуазье. Путем точных взвешиваний он установил, что масса продуктов горения всегда больше массы исходного вещества. В то же время масса запаянной колбы, в которой он сжигал те или иные реагенты не изменялась. В совокупности с установленным Шееле фактом уменьшения количества воздуха в процессе горения, Лавуазье и сделал вывод о том, что реакционноспособная часть воздуха связывается с исходным веществом, образуя продукты горения. Так были открыты кислород и азот.

Между тем прошло много лет, прежде чем эти газы смогли использовать в промышленных масштабах. На протяжении первых двух третей XIX века кислород получали в очень незначительных количествах лабораторными методами, поэтому ни о каком его широком применении речь не шла. Казалось бы, парадокс: атмосфера – целый океан кислорода и азота, осталось только найти способ разделить эти два газа, и проблема их получения решена. В то же время наиболее естественный способ разделения воздуха на кислород и азот – за счет разницы температур кипения, долгое время оставался недоступным. Прежде всего, в силу необходимости глубокого охлаждения воздуха. Вообще одно время азот и кислород считали «постоянными» газами, то есть газами, которые невозможно подвергнуть сжижению. Хотя, конечно, это отражало только отсутствие необходимых методов и технологий, а не какую-то принципиальную особенность данных газов.

Таким образом, одним из основных препятствий на пути промышленного получения атмосферных газов в чистом виде было несовершенство техники охлаждения. Одними из первых преодолеть данный барьер попытались польские физики Ольшевский и Врублевский (Краковский университет) параллельно с Джеймсом Дьюаром (Великобритания), применившие каскадный принцип охлаждения для сжижения кислорода и азота. Позднее с помощью этой же схемы Каммерлинг-Оннес (Нидерланды) получил и жидкий воздух. Суть метода состоит в последовательном понижении температуры при помощи нескольких рефрижераторов компрессионного типа с разными рабочими веществами.

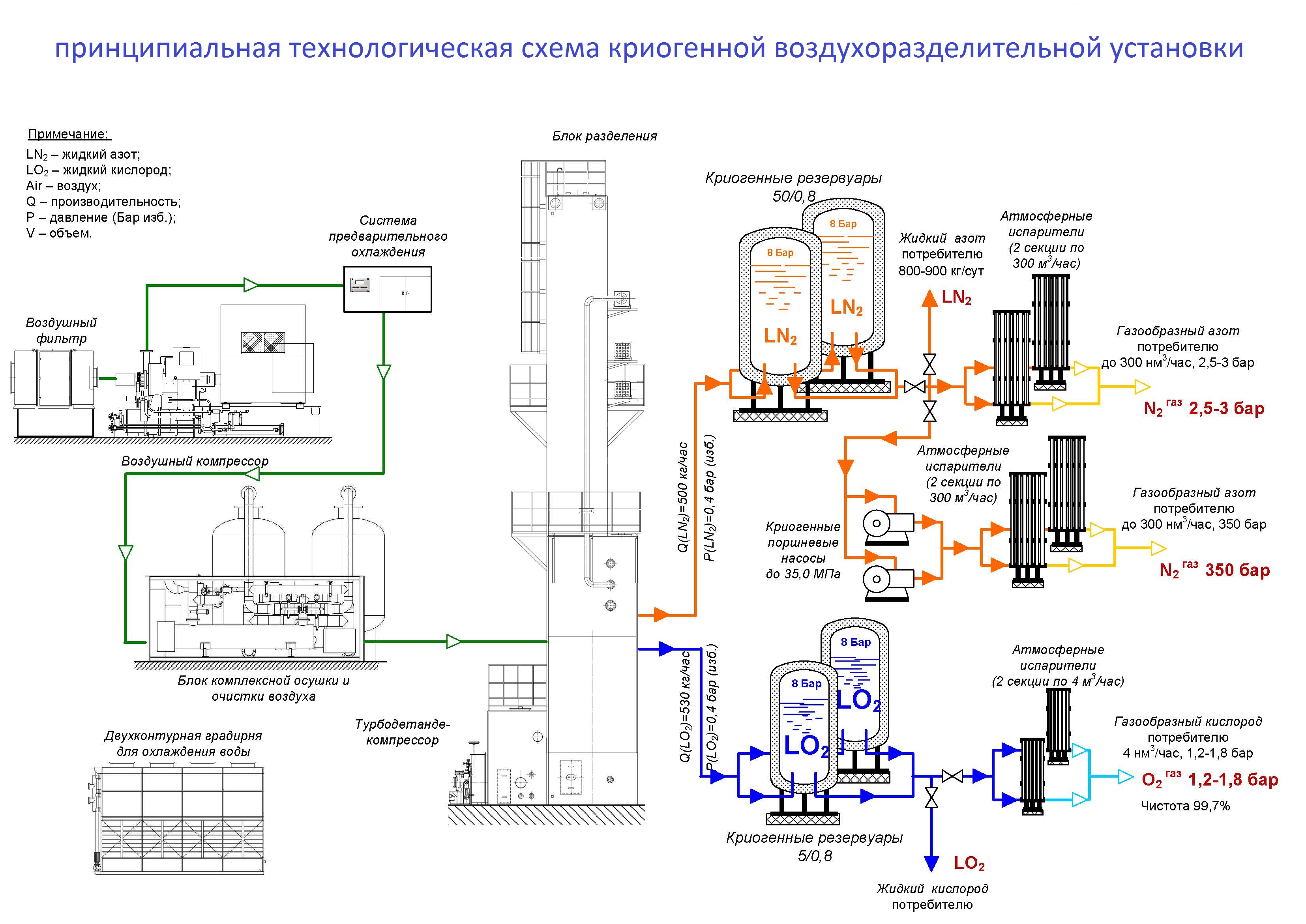

Принцип действия каскадного процесса можно проследить с помощью рис. 1.

Сначала газ, выбранный в качестве охлаждающего агента, сжижают при комнатной температуре путем сильного сжатия с помощью компрессора. Тепло, выделяющееся при сжатии, отводится системой водяного охлаждения. Сжиженный газ подается в испаритель с более низким давлением, где кипит, отбирая теплоту, поступая затем в компрессор, где вновь сжижается. При этом испаритель первой ступени является одновременно охлаждающей ванной для сжиженного хдадагента второй ступени. Естественно, что для каждой ступени подбирают хладагент, температура кипения которого соответствует требуемым уровням охлаждения.

Рис. 1. Парокомпрессионный рефрижератор: 1 – компрессор; 2 – вода; 3 – бак системы охлаждения; 4 – дроссель; 5 – жидкость; 6 – испаритель (криостат)

Каскадный процесс сыграл важную роль в истории получения технических газов, показав принципиальную сжижаемость воздуха. Однако в дальнейшем он уступил место более совершенным технологическим схемам.

Метод Линде, предложенный этим немецким физиком в 1895 г. основан на эффекте Джоуля-Томпсона, который заключается в изменении температуры газа при расширении его через какое-либо гидродинамическое сопротивление (дросселирование). Дело в том, что внутренняя энергия реальных газов состоит из потенциальной энергии притяжения между частицами и кинетической энергией их хаотического движения. При расширении газа в условиях отсутствия энергообмена с внешней средой его потенциальная энергия взаимодействия молекул увеличивается, так как увеличивается расстояние между ними. Рост потенциальной энергии, вследствие «растаскивания» молекул на большее расстояние друг от друга, компенсируется уменьшением их кинетической энергии (энергии теплового движения), а следовательно, и температуры. Правда подобный эффект наблюдается только до определенного температурного порога, выше которого он изменяет знак: теперь при расширении газ нагревается. В этом случае просто меняет знак сама потенциальная энергия. Если раньше (до определенной температуры) она определялась силами притяжения, то теперь превалирующими являются силы отталкивания. И расширение (наоборот) придает дополнительный импульс тепловому движению молекул. Подобный «обращенный» эффект Джоуля-Томпсона при нормальных температурах характерен для водорода.

Впрочем, воздух охлаждается путем дросселирования на достаточно большом температурном интервале, что и позволило применить это его свойство в цикле Линде. В нем воздух сжимается компрессором до давления 200 атмосфер, теплоту сжатия отдает в теплообменнике и истекает через дроссельный клапан, при этом расширяясь и охлаждаясь. Охлажденный воздух протекает через тот же теплообменник, но с другой стороны, отбирая тепло у новой порции сжатого газа, после чего сам поступает на сжатие. Циркулируя таким образом достаточно долгое время, воздух охлаждается до такой температуры, что при дросселировании часть его начинает сжижаться. Впрочем, заслуга Линде состояла не только в том, что он смог поставить на промышленные рельсы сжижение воздуха, но в первую очередь в том, что он разделил сжиженный воздух, получив азот и кислород высокой степени очистки.

Для этого он применил двойную ректификацию полученного жидкого воздуха, так как простая перегонка не давала продукцию нужной чистоты. Несмотря на то, что температура кипения кислорода (-183 °С) выше температуры кипения азота (-196 °С) на тринадцать градусов, полностью разделить эти газы простым испарение азота не удавалось.

Сама идея ректификационной колонны состоит во встречном движении жидкости, обогащенной низкокипящим компонентом (в нашем случае азотом), навстречу парам газовой смеси, обогащенной высококипящим компонентом (кислородом). Жидкость подается сверху колонны, газовая смесь испаряется из ее нижней части.

Для увеличения поверхности контакта фаз применяют так называемые ректификационные тарелки. Соприкасаясь с ними, газ частично конденсируется, а жидкость частично испаряется. При этом в жидкое состояние переходит в основном высококипящая часть газа, а испаряется низкокипящая часть жидкости. В результате подобного обмена восходящий поток смеси газов обогащается низкокипящим компонентом, а нисходящий поток жидкости – высококипящим. В обычных ректификационных колоннах для создания обратного потока жидкости часть полученного на выходе из колонны низкокипящего компонента конденсируют и направляют назад.

Проблема в том, что жидкий воздух не удается разделить «с наскока». Применяя даже самые эффективные ректификационные колонны, мы можем получить на выходе достаточно чистый азот, но внизу колонны будет оставаться смесь азота с кислородом, хотя и обогащенная последним по сравнению с первоначальным составом воздуха.

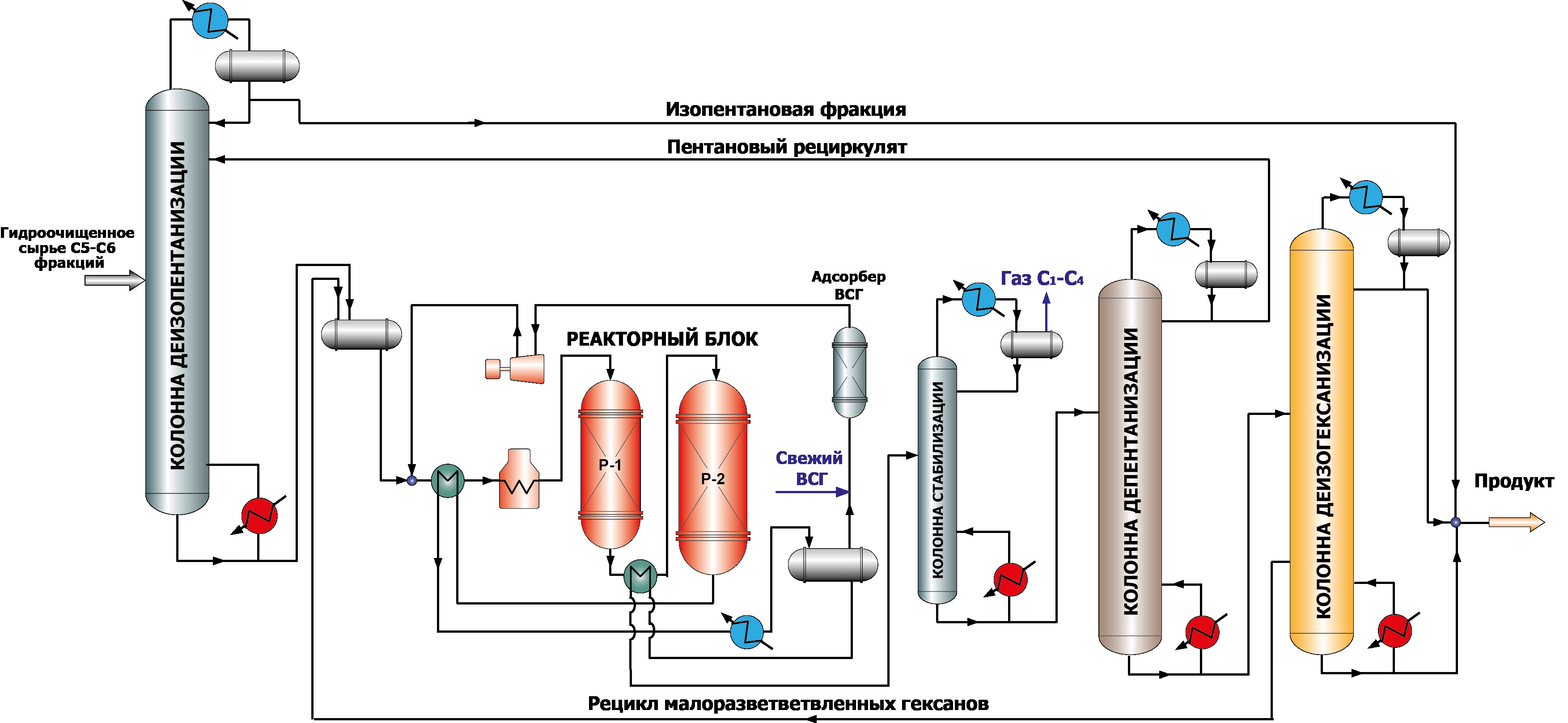

Поэтому-то Линде и предложил схему двойной перегонки. Вкратце опишем происходящие в них процессы (рис. 2).

1) В первую (нижнюю) ректификационную колонну подается сжиженный воздух, который в процессе перегонки разделяется на почти чистый азот и азотно-кислородную смесь. 2) Азот конденсируется в верхней части первой колонны, откуда отбирается, направляясь затем в жидком виде в верхнюю часть второй (верхней) колонны, формируя поток жидкости, стекающей вниз. 3) Азотно-кислородная смесь подается в среднюю часть второй колонны. Так как процесс непрерывен, там ее уже поджидают, с одной стороны, поток газов из испарителя, обогащенный кислородом, а с другой – стекающая сверху жидкость, обогащенная азотом. 4) Попав под такой «перекрестный огонь», азотно-кислородная смесь начинает разделяться в соответствии с ранее описанными принципами. Вверх с газами в итоге уходит чистый азот, а внизу собирается чистый кислород.Изящность предложенной схемы состоит, кроме всего прочего, в том, что испаритель второй колонны является одновременно конденсатором для первой. Это позволяет существенно сократить расход энергии. Между тем необходимый температурный режим обеспечивается разностью давлений в двух колоннах и поддерживается автоматически.

Параллельно с Линде над разделением воздуха работах французский ученый Клод. При этом для предварительного сжижения он использовал не дросселирование, а детандеры – машины, в которых газ, расширяясь, совершал работу и охлаждался. Данная технология оказалась менее эффективной, нежели предложенная Линде, прежде всего, из-за сложностей работы механических деталей при низкой температуре. Между тем к началу тридцатых годов в общих чертах был разработан турбодетандер, в котором воздух (или любой другой газ), расширяясь, вращает лопасти турбины, за счет чего охлаждается с последующим сжижением. Подобные устройства даже начали частично применяться в промышленном производстве, но обладали достаточно низким КПД. Прорыв в использовании турбодетандеров обеспечил П. Л. Капица, предложивший, казалось бы, очевидную идею, до которой, тем не менее, никто до него не додумался. Ранее для сжижения газов использовалась турбина, близкая по характеристикам к паровой. Капица же обратил внимание на то, что холодный сжатый воздух, работающий в ней, по свойствам ближе к жидкости, чем к пару. Это побудило его взять за прототип для нового турбодетандера водяную турбину: "...правильно выбранный тип турбодетандера будет как бы компромиссом между водяной и паровой турбиной" – считал Капица. Это действительно резко повысило КПД сжижения газов, так что теперь именно турбодетандер, разработанный Капицей, является основой получения жидкого воздуха. Последующее же его разделение идет по схеме, предложенной еще Линде.

Рис. 2. Аппарат двукратной ректификации: 1, 2 – ректификат колонны; 3 – конденсатор-испаритель

Впрочем, воздух состоит не только из азота и кислорода. Он содержит в небольших количествах такие инертные газы, как аргон, неон, криптон и ксенон. Неон, как легкокипящий компонент, собирается под крышкой второй ректификационной колонны вместе с гелием. Неонно-гелиевую смесь очищают от азота в противоточном дефлегматоре. А сам неон извлекают из нее адсорбционным методом. Криптон и ксенон, как высококипящие компоненты, уходят вниз колонны вместе с кислородом. Смесь кислород-криптон-ксенон разделяется в дополнительной колонне на чистый кислород и так называемый «первичный концентрат», где содержание инертных газов выше, чем в первоначальной смеси. И уже из первичного концентрата путем адсорбции выделяют криптон и ксенон.

Сложнее с аргоном. Его температура кипения ниже, чем у кислорода, но выше, нежели у азота. Поэтому часть его выходит с кислородом, а другая часть – с азотом. Чтобы предотвратить подобное развитие событий, из средней части колонны отбирают некоторую долю находящейся там смеси, направляя ее в дополнительную колонну разделения, откуда освобожденная от аргона кислородно-азотная смесь возвращается обратно, а концентрат аргона поступает на дальнейшее очищение.

Отметим, что на сегодняшний день, кроме криогенного, существуют и другие способы разделения газов.

Так, например, адсорбционный способ характеризуется низкой себестоимостью, легкостью управления производственным процессом и достаточно высокой степенью чистоты получаемых газов. В основу данного способа положена способность некоторых веществ специфически (преимущественно) поглощать те или иные газы. При получении азота, воздух под давлением подается в адсорбер, содержащий углеродные молекулярные сита (рис. 3). В результате кислород поглощается адсорбентом, а на выходе получаем азот. В то же время объем кислорода, который может поглотить адсорбент, ограничен, поэтому необходимо постоянно проводить регенерацию молекулярных сит. Обычно это достигается сбросом давления: кислород испаряется с поверхности адсорбента, и последний готов к разделению новой партии воздуха.

Для получения кислорода используют тот факт, что азот адсорбируется на алюмосиликатных ситах быстрее, чем кислород. Поэтому, пропуская воздух через адсорбер с алюмосиликатным наполнением, на выходе получаем кислород чистотой до 95 %.

Рис. 3. Адсорбционное разделение газов:

а) схема получения азота из воздуха адсорбционным методом; б) установка для адсорбционного разделения газовМембранный способ разделения воздуха – еще один метод получения газов из атмосферы. Он основан на том, что составляющие воздуха с различной скоростью проходят через газопроницаемые мембраны, обычно полимерные (рис. 4). Воздух при этом, подается под давлением в мембранный модуль, состоящий из множества полых полимерных волокон с нанесенным на них газоразделительным слоем. Молекулы кислорода и аргона «продавливаются» сквозь мембрану наружу, а в волокнах остается обогащенная азотом газовая смесь. Последовательное фильтрование воздуха сквозь несколько мембранных модулей позволяет получить достаточно чистый азот (до 99,9 %).

Рис. 4. Мембранное разделение газов:

а) мембраны – полые полимерные волокна; б) установка для мембранного разделенияИ мембранный и адсорбционный способы разделения воздуха, позволяя получить относительно чистый азот, не могут, тем не менее, похвастаться выделением кислорода с нужной для технических целей чистотой, не говоря уже об аргоне и других газах. Поэтому основным способом разделения газов на сегодняшний день остается метод криогенной ректификации, позволяющий получать конечные продукты, практически свободные от примесей.

Тоже читают:

Открытки с днем рождения фейерверк анимация Плед из ленточной пряжи своими руками Поздравление сотрудников газеты с 85-летием Ольга градская прически Красивое поздравление для начальницы с днем рожденияРазделы

» Авто

» Ремонт

» Шины

» СТО

Календарь

Архив

О сайте

ПОПУЛЯРНОЕ

РЕКЛАМА